- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:48.

- Modificat ultima dată 2025-06-01 07:37.

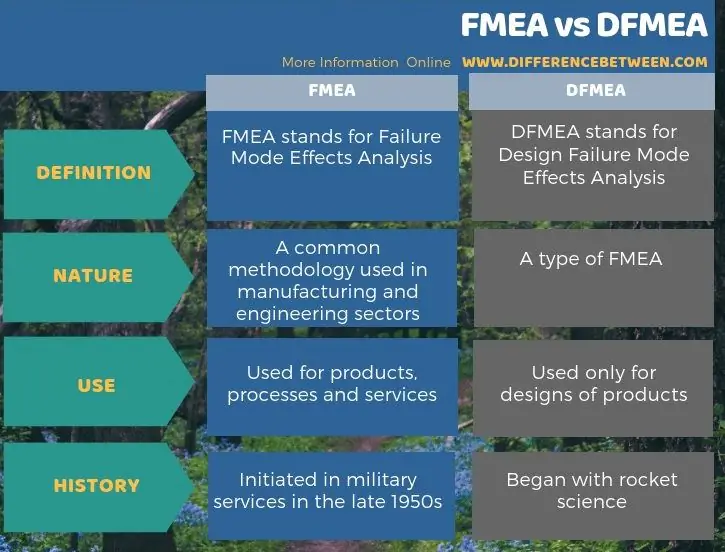

Diferența cheie dintre FMEA și DFMEA este că FMEA este utilizat pentru produse, procese și servicii în organizații, în timp ce DFMEA este utilizat numai pentru designul produselor.

Există două tipuri de FMEA (Failure Mode Effects Analysis): DFMEA și PFMEA. DFMEA înseamnă Analiza efectelor modului de eșec de proiectare, în timp ce PFMEA înseamnă Analiza efectelor modului de eșec al procesului. Mai mult, FMEA este o metodologie comună pe care o putem observa în sectoarele de producție și inginerie; reduc potențiala defecțiune a sistemelor lor, precum și costurile de operare și proiectare.

Ce este FMEA?

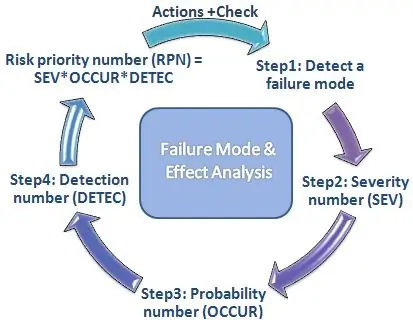

FMEA înseamnă Analiza efectelor modului de eșec. FMEA este o abordare în etape pentru a identifica toate defecțiunile posibile într-un proiect, defecțiuni în operațiuni sau procese de asamblare sau un produs sau serviciu. Metodologia FMEA clasifică toate defecțiunile în funcție de probabilitatea și gravitatea defecțiunii. „Modul de eșec” se referă la orice defecte sau erori în proiectare, proces sau articol, care afectează clientul. Între timp, analiza efectelor se referă la studiul consecințelor eșecurilor.

În plus, FMEA documentează cunoștințele existente și acțiunile legate de riscurile de defecțiuni și le utilizează pentru îmbunătățirea continuă. FMEA începe de obicei în primele etape teoretice de proiectare și continuă pe toată durata de viață a produsului sau serviciului.

În plus, FMEA este o abordare proactivă care identifică cauzele potențiale în prealabil, astfel încât defecțiunile majore să poată fi corectate în consecință pentru a evita erorile majore. Această aplicație este utilizată pe scară largă în sectorul de producție.

FMEA este utilizat în următoarele situații:

1. Înainte de a lansa un nou proces, produs sau serviciu.

2. Când utilizați un proces, produs sau serviciu existent într-un mod nou

3. Înainte de a dezvolta planuri de control pentru un proces nou sau modificat

4. Ca o îmbunătățire continuă a procesului existent

5. Când sunt raportate reclamații sau eșecuri repetitive în produsul, procesul sau serviciul existent

6. Examinare în timp util pe toată durata de viață a procesului, produsului sau serviciului

Ce este DFMEA?

DFMEA înseamnă Analiza efectelor modului de eșec de proiectare. Această metodologie poate identifica potențialele eșecuri în proiectarea produselor în etapa de dezvoltare. De fapt, DFMEA a fost folosit pentru prima dată în știința rachetelor pentru a preveni eșecurile. Astăzi, multe industrii folosesc această metodologie pentru a identifica riscurile, pentru a lua contramăsuri și pentru a preveni eșecurile. În cele mai multe cazuri, inginerii folosesc aceasta ca o procedură pentru a explora posibilitatea eșecului de proiectare într-o situație reală.

În primul rând, DFMEA identifică toate funcțiile de proiectare, modurile de defecțiune și efectele acestora asupra consumatorului cu clasarea corespunzătoare a severității. Apoi, identifică cauzele lor fundamentale și mecanismele posibilelor defecțiuni. Clasamentele în alte pot avea ca rezultat acțiuni pentru evitarea sau minimizarea cauzelor care creează modul de eșec. După efectuarea acțiunilor recomandate pentru defecțiunile identificate, următorul pas este compararea valorilor RPN înainte și după. RPN înseamnă Risk Priority Number, care reprezintă multiplicarea severității, apariției și detectării.

În plus, instrumentul principal utilizat pentru DFMEA este o matrice DFMEA. Această matrice prezintă o structură pentru compilarea și documentarea informațiilor aferente, inclusiv specificațiile tehnice, datele de emitere, datele de revizuire și membrii echipei. În general, DFMEA este munca în echipă de expertiză tehnică și de obicei include o echipă interfuncțională. În plus, DFMEA nu se bazează pe controalele procesului pentru a depăși posibilele erori de proiectare.

Care este relația dintre FMEA și DFMEA?

FMEA este metodologia generică a analizei efectelor modului de defecțiune. DFMEA este un tip de analiză a efectelor modului de defectare (FMEA) efectuată pentru proiectarea produselor în etapa de dezvoltare a proiectării. Ambele evaluează posibilele eșecuri, severitatea riscurilor, controalele existente, recomandările și îmbunătățirile după acțiunile recomandate.

În plus, obiectivul final al analizei efectelor modului de defecțiune este de a reduce sau de a evita pierderile majore de produse, procese sau servicii, care vor reduce în cele din urmă costurile de proiectare sau operare.

Care este diferența dintre FMEA și DFMEA?

FMEA este terminologia comună pentru analiza efectelor modului de defecțiune, în timp ce DFMEA este un tip de FMEA. În plus, diferența cheie dintre FMEA și DFMEA este aplicarea lor. Metodologia FMEA este utilizată pentru produse, procese și servicii în organizații, în timp ce DFMEA este utilizată numai pentru proiectarea produselor.

Rezumat - FMEA vs DFMEA

Diferența cheie dintre FMEA și DFMEA este că FMEA înseamnă Analiza efectelor modului de eșec și este baza metodologiei, în timp ce DFMEA înseamnă Analiza efectelor modului de eșec de proiectare și este un tip de FMEA.